Skift sprog :

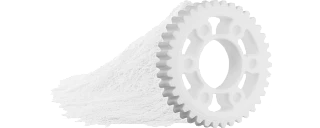

3D printede plasttandhjul til ladesystem for elbiler

Tids- og omkostningsbesparelser med igus® 3D-printningsservice

Konfigureret hurtigt online

Et online-design til udstyr på igus® 3D-print-tjeneste tager omkring 60 sekunder. Leveringen tager derefter 24 timer. Det er noget andet end tandhjul, som produceres med industriprintere og er klar til afsendelse på op til 3 dage. "Høj fleksibilitet og hurtige leveringstider er afgørende, når man bygger prototyper," siger Easelinks grundlægger Hermann Stockinger. "Det er netop denne specifikation, vi sætter pris på ved muligheden for hurtigt at vælge og printe en bred vifte af varianter fra igus® gear ved hjælp af online-konfiguratoren."

En anden fordel ud over den uovertrufne tidsbesparelse er omkostningseffektiviteten ved igus® service, da alle værktøjsomkostninger er elimineret. Designeren skal kun vælge tandmodulet og angive antallet af tænder og momenttransmissionen. Konfiguratoren opretter en 3D-model af gearet, som danner grundlag for 3D-printning. Hundredvis af varianter af enkle gear og dobbeltgear kan realiseres uden brug af software til computerstøttet design (CAD).

iglidur® i6 til høj slidstyrke

iglidur® i6 er særligt velegnet som trykmateriale til tandhjul. Den højtydende plast trodser omgivelsestemperaturer fra -40 til +80 grader Celsius, er trykbestandig op til 44 MPa og har en høj slidstyrke. Laboratorieforsøg har vist, at det er betydeligt mere robust end den klassiske plast polyoxymetylen (POM). I disse tests kørte tandhjulene med 12 omdrejninger i minuttet og blev belastet med 5 Nm. Resultatet: Det 3D-printede gear lavet af iglidur® i6 var stadig fuldt funktionsdygtigt selv efter en million cyklusser, og der var næsten ingen målbar slitage. Et fræset gear lavet af POM var anderledes. Det var slidt efter 321.000 cyklusser og ødelagt efter 621.000.

Køb SLS-materialet iglidur® i6 online

Rådgivning

Jeg vil med glæde besvare deres spørgsmål personligt.

Levering og vejledning

Personlig betjening:

Mandag til fredag fra 7:00 til 20:00.

Lørdag fra 8:00 til 12:00.

Online:

24h